二维码如何帮助企业实现加工中心数据追溯

在智能制造的时代浪潮中,加工中心的数据追溯已成为企业提升核心竞争力的关键一环。而看似简单的二维码技术,正悄然重塑着生产管理的精细化水平——它不仅是信息载体,更是打通生产全链路、实现“一码知全局”的智能钥匙。以下从多个维度解析二维码如何赋能加工中心的数据革命:

一、精准锁定工序数据,告别“黑箱生产”

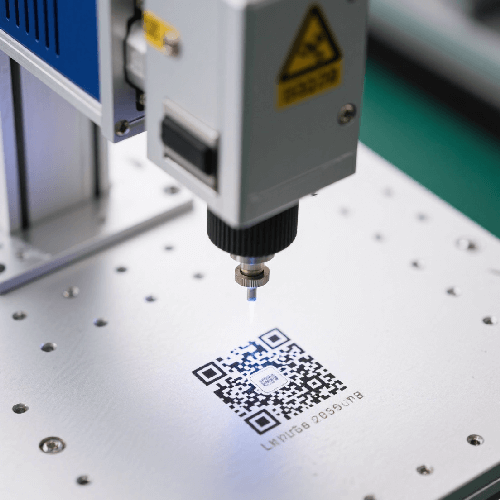

传统加工中心常面临工序数据分散、人工记录易出错等问题。通过为每台设备、每个工件赋予唯一二维码:

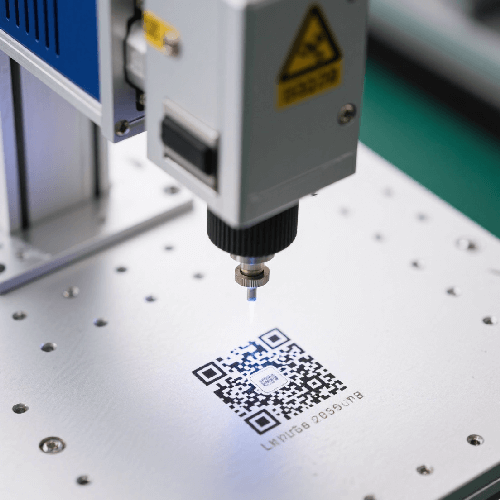

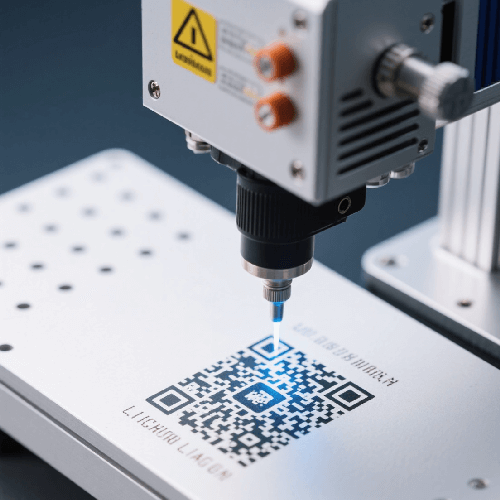

实时采集加工参数

工人扫码即可自动记录刀具编号、切削速度、加工时长等数据,替代纸质工单,误差率降低90%以上。工序级透明追溯

如汽车零部件加工中,扫码可追溯精铣、钻孔、热处理等每道工序的操作人员、质检结果及设备状态,问题定位从小时级缩短至分钟级。

二、质量闭环管理:从“事后补救”到“全程防控”

二维码串联起加工、质检、返修全流程,构建质量防护网:

自动拦截不良品

零件加工完成后扫码报工,系统自动关联质检标准。若孔径公差超标,立即触发警报并冻结流入下道工序。精准定位责任环节

某电子企业发现轴承报废率异常,通过扫码回溯发现特定数控机床的刀具磨损数据异常,针对性更换后良品率提升23%。

三、防错防呆:给“人机料法环”加上智能锁

物料防混

原料入库时粘贴批次二维码,加工中心扫码领料,系统自动校验材质规格,避免错用导致批量报废。工艺防漏

工序二维码与设备联动,未完成前序加工则设备禁止启动,杜绝跳步骤风险。

四、数据驱动决策:让“经验生产”转向“数字生产”

设备效能分析

基于扫码记录的加工时长、故障间隔,自动生成机床OEE(设备综合效率)报表,优化排产计划。成本精细化管控

追溯每批工件的刀具损耗、能耗数据,精准核算单件成本,为报价和工艺改进提供依据。

实施案例:金属加工厂的“码上变革”

某精密零件厂引入二维码追溯系统后:

产品溯源时间从2天缩短至30秒;

因工序数据缺失导致的客户索赔下降67%;

通过分析扫码积累的加工参数库,优化切削方案,年节约刀具成本120万元。

为什么企业急需行动?

政策与市场双重驱动:

合规刚需:航空航天、医疗器械等领域强制要求工序级追溯;

客户倒逼:头部车企、电子厂将二维码追溯纳入供应商准入标准。

技术落地提示:选择系统时需关注三点——

① 与MES/ERP的兼容性;

② 抗油污、高温的工业级二维码标签;

③ 动态加密防伪能力,阻断数据篡改。

一码虽小,却承载着智能制造的未来。当每个加工步骤都被精准“看见”,企业收获的不仅是风险可控的质量防线,更是持续优化的生产力引擎。数字化转型,不妨从一枚小小的二维码开始破局。

粤公网安备44030502003631号

粤公网安备44030502003631号