库存周转效率低?RFID 打通供应链信息孤岛

“原材料堆在仓库占资金,生产线却等着零件停工;畅销品断货错失订单,滞销品积压沦为废料”—— 这是太多企业陷入的库存困局。2026 年行业调研显示,超 65% 的企业因供应链协同不畅,运营成本增加 30% 以上,而库存周转效率低下的核心症结,正在于各环节筑起的信息孤岛。

信息孤岛如何困住库存周转?

传统供应链中,采购、生产、仓储、物流各环节数据割裂成 “信息烟囱”:采购凭经验下单,要么原料短缺延误生产,要么过量采购造成积压;仓储依赖人工盘点,数据滞后且易出错,账实不符成为常态;物流环节无法实时追踪货物状态,交货延迟、订单修改信息难以及时同步。更棘手的是,供应链缺乏全局视角,各节点自定库存策略 —— 有的为降低订货成本刻意囤货,有的为压缩库存牺牲响应速度,最终导致全链路库存失衡,资金沉淀在冗余货品中。

某海运企业曾测算,维修备件查找需耗时 4 小时,15%-20% 的库存因错放、过期被浪费,紧急维修占比高达 37%,这些问题在制造、零售等行业同样普遍。当消费者对配送时效的要求精准到小时,这种 “碎片化” 管理模式早已难以为继。

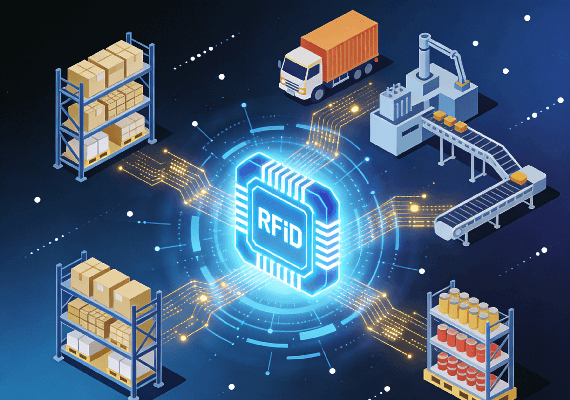

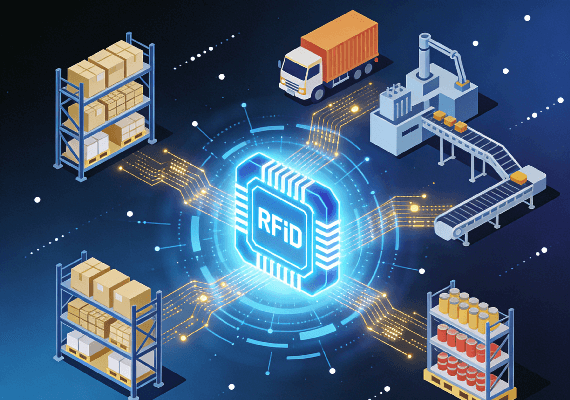

RFID:从 “断点追踪” 到 “全链通透”

射频识别(RFID)技术的出现,正打破这种信息壁垒。与传统条码不同,RFID 标签无需人工扫描即可实现非接触式识别,多标签同时读取的特性让数据采集效率提升数倍,而主动式标签 300 米的读取范围、被动式标签的低成本优势,更适配供应链多场景需求。其核心价值,在于将静态库存转化为动态可追溯的 “数字资产”,让信息随货品同步流转:

采购环节:通过 RFID 实时采集终端销售数据与库存消耗数据,系统自动生成补货订单,替代人工预判。原料入库时,标签自动写入规格、保质期等 18 类信息,与生产系统无缝对接,避免供需错配。

仓储环节:智能货架搭载 RFID 阅读器,货品上架、移位、出库全程自动记录,盘点效率提升 83.3%,账实不符率趋近于零。某企业实施后,备件查找时间从 4 小时压缩至 40 分钟,彻底告别 “找货耗半天” 的窘境。

物流环节:货物附着的 RFID 标签实时回传位置与状态数据,企业可精准预判到货时间,消费者也能追踪订单轨迹。当货品需加急调配时,系统快速锁定全局库存,实现跨仓调拨的高效协同。

数据见证:周转效率的 “质的飞跃”

技术落地的价值最终要靠数据说话。某行业实践显示,引入 RFID 后,库存周转率从 2.1 次 / 年提升至 3.15 次 / 年,增幅达 50%;年采购成本直接降低 3200 万元,紧急维修占比从 37% 降至 12%。在制造业的 “三仓联动” 场景中,RFID 打通原料仓、线边仓、工位仓的数据壁垒,让物料按需供给,生产线 “等米下锅” 的停摆风险显著降低。

这些改变的本质,是 RFID 将供应链从 “各管一摊” 的分散模式,升级为 “数据驱动” 的协同生态。当需求预测更精准、库存状态更透明、物流调度更灵活,库存不再是 “资金陷阱”,反而成为快速响应市场的 “弹性缓冲”。

结语:用技术破解周转困局

在供应链竞争白热化的今天,库存周转效率直接决定企业的资金活力与市场竞争力。RFID 技术并非简单的 “扫码升级”,而是打通信息孤岛的 “数字纽带”—— 它让每个货品都自带 “身份档案”,让每个环节都实现 “数据互联”,最终帮助企业跳出库存积压与短缺的循环。

当信息流转不再滞后于货品移动,高效周转的供应链自然水到渠成。

粤公网安备44030502003631号

粤公网安备44030502003631号